La svolta sociale della Transizione 5.0

La Transizione 5.0 segna una svolta significativa nel panorama tecnologico e sociale globale. Mentre l’Industria 4.0 ha rappresentato soprattutto la digitalizzazione dell’ambiente di produzione, introducendo l’automazione e l’Internet delle Cose (IoT), l’Industria 5.0 va oltre. In estrema sintesi la transizione 5.0 promuove un’integrazione più armoniosa tra la tecnologia e la società.

Innanzitutto, il valore sociale nell’Industria 5.0 rappresenta un cambio di paradigma: dal mettere al centro l’efficienza ed il profitto, si sposta il focus sugli aspetti più umani e inclusivi. Questo significa non solo migliorare le condizioni di lavoro e la sicurezza dei lavoratori, ma anche orientare le innovazioni tecnologiche per servire meglio la società nel suo insieme. Ad esempio, l’enfasi sull’ergonomia avanzata e sulla sicurezza dei lavoratori in ambienti di produzione automatizzati illustra questo cambiamento di prospettiva.

La sostenibilità ed innovazione sono altrettanto cruciali nell’Industria 5.0. In questo contesto, l’innovazione non è solo tecnologica, ma anche nel modo in cui le aziende approcciano la produzione e l’uso delle risorse. L’obiettivo è ridurre l’impatto ambientale attraverso processi efficienti, promuovere l’economia circolare e assicurare un utilizzo sostenibile delle risorse. Ciò implica l’adozione di pratiche di produzione che tengono conto dell’impronta di carbonio, del riciclo dei materiali e della riduzione dei rifiuti. La tecnologia, in particolare l‘intelligenza artificiale e la gestione avanzata dei dati, gioca un ruolo chiave nel rendere tutto ciò possibile.

Infine, l’integrazione tra Industria 4.0 e 5.0 è essenziale per il progresso verso un futuro industriale più equilibrato. Mentre l’Industria 4.0 si concentra sull’automazione e la connettività, l’Industria 5.0 si preoccupa di come queste tecnologie possono essere utilizzate per valorizzare l’esperienza umana nel processo di produzione. Ciò significa non solo migliorare l’interfaccia uomo-macchina, ma anche sviluppare collaborazioni più intelligenti tra lavoratori e robot (cobots), e utilizzare la realtà virtuale e altre tecnologie per potenziare la creatività umana e la risoluzione dei problemi. L’Industria 5.0 non rifiuta i progressi dell’era precedente, ma li integra in un contesto più ampio che valorizza sia la tecnologia sia l’umanità.

L’Industria 5.0 si presenta, quindi, come un’evoluzione naturale e necessaria dell’Industria 4.0, con un’enfasi rinnovata sull’aspetto umano e sulla sostenibilità. Questo approccio non solo migliora l’ambiente di lavoro e la qualità della vita, ma rappresenta anche un passo fondamentale verso un futuro industriale più sostenibile e responsabile. Le aziende che abbracciano questi principi non solo rispondono alle crescenti richieste etiche e ambientali dei consumatori e degli stakeholder, ma si pongono anche come leader nel definire le norme di un nuovo modello industriale progressista.

Come siamo arrivati all’Industria 5.0

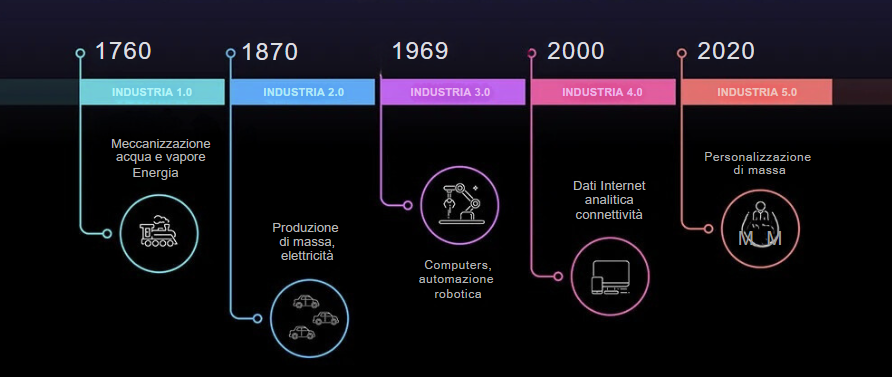

L’evoluzione industriale ha attraversato diverse fasi, ciascuna contrassegnata da progressi tecnologici significativi e cambiamenti nei metodi di produzione:

Industria 1.0: La prima rivoluzione industriale, nota come Industria 1.0, ha avuto luogo nel tardo 18° secolo. Caratterizzata dall’introduzione della meccanizzazione, ha segnato il passaggio dalla produzione artigianale e manuale all’uso di macchine alimentate principalmente da acqua e vapore. Questo ha portato a un aumento significativo della produzione e all’inizio dell’industrializzazione su larga scala.

Industria 2.0: La seconda rivoluzione industriale, o Industria 2.0, emersa alla fine del 19° secolo, è stata guidata dall’uso dell’elettricità e ha visto l’introduzione della produzione di massa. Innovazioni come la catena di montaggio hanno migliorato l’efficienza e ridotto i costi di produzione, accelerando ulteriormente l’industrializzazione.

Industria 3.0: La terza rivoluzione industriale, o Industria 3.0, si è sviluppata a metà del XX° secolo, con l’introduzione dell’elettronica e della tecnologia dell’informazione per automatizzare la produzione. Questa era è stata definita dall’uso dei computer e da una maggiore automazione dei processi produttivi.

Industria 4.0: La quarta rivoluzione industriale, nota come Industria 4.0, ha iniziato a prendere forma all’inizio del 21° secolo. È caratterizzata dall’integrazione di tecnologie avanzate come l’Internet delle Cose (IoT), l’intelligenza artificiale (AI) e la robotica nel settore manifatturiero. L’Industria 4.0 si focalizza sull’interconnessione e la digitalizzazione dei sistemi di produzione, permettendo una maggiore efficienza e personalizzazione.

Industria 5.0: Infine, l’Industria 5.0 rappresenta l’attuale fase evolutiva, che si concentra sull’integrazione tra uomo e macchina e sulla sostenibilità. A differenza dell’Industria 4.0, che si concentra principalmente sull’ottimizzazione tecnologica e l’efficienza, l’Industria 5.0 pone un’enfasi maggiore sul valore sociale, sul benessere umano e sull’ambiente. Questa nuova era mira a creare un equilibrio tra il progresso tecnologico e le esigenze umane e ambientali, promuovendo pratiche di produzione sostenibili e etiche. L’industria 5.0 rappresenta quindi un passo avanti rispetto alla pura digitalizzazione ed automazione dei processi, enfatizzando l’importanza di un approccio olistico che valorizzi sia la tecnologia sia l’elemento umano nel processo produttivo. In questa fase, la tecnologia è vista come uno strumento per migliorare la qualità della vita e per rispondere in modo più efficace e sostenibile alle esigenze della società.

Digitalizzazione nella transizione 5.0

La digitalizzazione nell’ambito della transizione verso l’Industria 5.0 rappresenta un elemento cruciale per il futuro dell’industria. In questo contesto, la digitalizzazione non è solo una questione di implementazione di nuove tecnologie, ma anche di un cambiamento nella mentalità aziendale e nella cultura organizzativa. Si tratta di un passaggio da un’ottica incentrata sull’automazione e produzione di massa ad una che valorizza la personalizzazione, la sostenibilità e l’umanizzazione dei processi produttivi.

Uno degli aspetti fondamentali della digitalizzazione nell’Industria 5.0 è l’uso dell’intelligenza artificiale e del machine learning. Queste tecnologie permettono di analizzare grandi quantità di dati, ottimizzare i processi produttivi e migliorare la qualità dei prodotti. Inoltre, l’IA può essere utilizzata per creare sistemi di manutenzione predittiva, riducendo i tempi di inattività e aumentando l’efficienza delle macchine.

Un altro aspetto importante è l’Internet delle Cose (IoT), che consente una maggiore connettività e interazione tra macchine, sistemi e persone. Attraverso sensori e dispositivi connessi, è possibile raccogliere dati in tempo reale, migliorare la sicurezza sul lavoro e personalizzare l’esperienza dei consumatori.

Infine, la realtà aumentata e la realtà virtuale stanno trovando applicazioni innovative nell’Industria 5.0. Queste tecnologie possono essere utilizzate per la formazione dei dipendenti, per la manutenzione a distanza delle macchine e per migliorare la progettazione dei prodotti.

In conclusione, la digitalizzazione nell’ambito della transizione verso l’Industria 5.0 rappresenta una straordinaria opportunità per le aziende di innovare, di diventare più sostenibili e di creare un ambiente di lavoro più umano e coinvolgente. È un processo che richiede investimenti, visione strategica e un impegno costante, ma che offre grandi potenzialità per il futuro dell’industria.

Gli incentivi per l’industria 5.0

Il “Piano Transizione 5.0” è un progetto finanziato con 6,3 miliardi di euro, suddivisi in tre moduli principali: “Energy Efficiency”, “Autoconsumo e Autoproduzione”, e “Formazione”. L’obiettivo di questo piano è di promuovere la sostenibilità e l’efficienza energetica.

- Energy Efficiency (3.780 milioni di euro): Questo modulo si concentra sull’efficienza energetica, con una significativa allocazione di fondi.

- Autoconsumo e Autoproduzione (1.890 milioni di euro): Promuove l’autoconsumo e la produzione di energia da fonti rinnovabili, esclusa la biomassa.

- Formazione (630 milioni di euro): Dedica il 10% del totale dei fondi alla formazione del personale, sviluppando competenze legate alla transizione verde.

Queste cifre sono state aggiornate rispetto alle proposte iniziali del governo, che prevedeva 4,04 miliardi per la Transizione 5.0 e 1,5 miliardi per l’autoconsumo. In definitiva, la dotazione finanziaria è superiore a quella originariamente prevista.

Il piano prevede crediti d’imposta per le spese sostenute tra il 1° gennaio 2024 e il 31 dicembre 2025 per le imprese che investono in:

- Acquisto di beni strumentali 4.0: sia materiali che immateriali;

- Beni per l’autoconsumo e l’autoproduzione da fonti rinnovabili escluso l’uso di biomasse.

- Formazione del personale: nelle competenze per la transizione verde.

Le attività finanziate dovranno produrre risultati misurati in termini di efficienza energetica o risparmio energetico. L’intensità del beneficio fiscale sarà proporzionale ai miglioramenti conseguiti in termini di efficienza energetica.

Per gli investimenti in beni 4.0, si richiede un risparmio energetico di almeno il 5% rispetto ai consumi precedenti per gli stessi processi. Per le attività non legate a processi specifici, è necessaria una riduzione del consumo finale di energia di almeno il 3%.

In conclusione, il Piano Transizione 5.0 rappresenta un investimento significativo dell’Italia nella sostenibilità e nell’efficienza energetica, con un focus particolare sull’innovazione tecnologica, l’uso di fonti rinnovabili e la formazione professionale nel settore dell’energia verde.